O leite é uma das commodities agropecuárias mais importantes do mundo, estando entre os produtos mais comercializados, tanto em volume quanto em valor.

Além de sua importância econômica como fonte de renda e sobrevivência, também é considerado fonte vital de nutrição, principalmente por ser um alimento complexo que contém altas concentrações de macro e micronutrientes.

A forma de consumo do leite e seus derivados está em constante evolução com o advento das novas tecnologias e o fácil acesso à internet. Para atender ao mercado consumidor, que vêm mudando seus hábitos, novas demandas são estudadas e absorvidas pelas indústrias de laticínios de forma geral.

Como o leite fluido e seus derivados são produtos perecíveis, exigem refrigeração e manuseio adequado para manter sua qualidade microbiológica. Entretanto, podem ser preservados por meio do uso de tecnologias, dentre elas a concentração, ou seja, a eliminação de água utilizando calor ou tecnologia de membrana, seguido de secagem. Este processamento confere vantagens aos produtos, tais como a redução de custos de armazenamento e transporte, otimização de processos industriais e até mesmo aumento na vida de prateleira.

Segundo o RIISPOA tem-se como definição de leite em pó: “O produto obtido por desidratação do leite de vaca integral, desnatado ou parcialmente desnatado e apto para a alimentação humana, mediante processos tecnologicamente adequados.”

Tecnologia de fabricação

Os produtos lácteos desidratados são, em sua maioria, produzidos por spray dryer por meio da pulverização ou atomização. Nesses casos, presume-se que todos os componentes do leite estejam distribuídos uniformemente na solução.

Todavia, no processo de secagem, ocorre uma redistribuição desses componentes, gerando assim uma heterogeneidade entre a superfície e o núcleo da partícula, que dependerão de uma variedade de fatores relacionados ao processo como um todo.

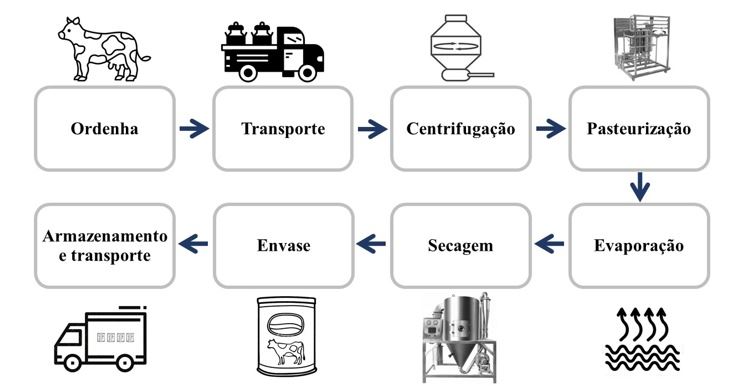

A Figura 1 apresenta o fluxograma de fabricação do leite em pó, mas vale ressaltar que algumas etapas podem sofrer variações em função da matéria prima (tipo de leite), ingredientes e equipamentos disponíveis.

Figura 1. Fluxograma de fabricação do leite em pó.

Fonte: Autores.

Inicialmente, a matéria-prima é filtrada com o objetivo de remover as partículas e impurezas de maior tamanho e, em seguida, é resfriada a temperaturas inferiores a 5 °C e estocada em tanques isotérmicos até o momento do processamento. O leite é submetido ao aquecimento para redução de sua viscosidade, para então passar pelo processo de clarificação, que é feito por meio de métodos mecânicos de força centrífuga, para retirada das impurezas menores e de traços de ferro e cobre que servem como catalisador de oxidação.

É então que se inicia o processo de padronização do leite para ajuste da relação entre gordura e extrato seco desengordurado. Em seguida é feita a pasteurização para redução da carga microbiana, inativação de enzimas e formação de compostos antioxidantes. Essa etapa é responsável por aumentar a durabilidade do produto por meio da combinação tempo-temperatura. Contudo, esse binômio não é definido categoricamente, podendo ser aplicado utilizando diferentes tempos e temperaturas variando conforme as preferências industriais e tecnológicas.

O leite então é levado para o processo de concentração, em que ocorre a evaporação a vácuo evitando que o leite sofra grandes alterações em sua estrutura. Por fim o produto é levado à uma câmara de pulverização (spray dryer) para secagem e eliminação do teor de água restante e obtenção do leite em pó. O produto desidratado é envasado em embalagens que o protejam da luz e do contato com oxigênio para seguir para as prateleiras.

Contudo, as etapas percorridas durante o processamento são capazes de conferir alterações não desejadas ao produto final. Estudos realizados em 2017 mostraram que a intensidade do tratamento térmico afeta diretamente as características do leite em pó, tanto em sua composição, microestrutura e estado de aglomeração, o que torna extremamente relevante o controle da qualidade dos processos na fabricação dessa classe de produtos.

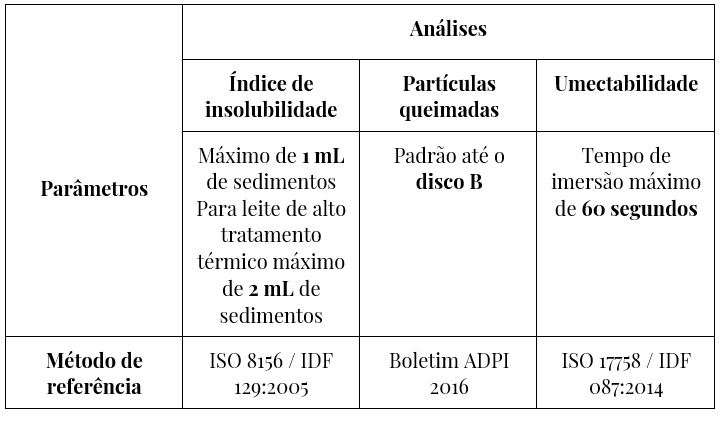

Análises complementares para controle da qualidade de produtos concentrados e desidratados

Para o controle da qualidade de produtos desidratados, não basta que sejam realizadas análises de composição, como gordura, umidade e acidez. Para atender aos requisitos estabelecidos pela legislação é necessário que esses produtos sigam critérios que podem ser avaliados por meio de análises complementares e que podem dizer muito a respeito da qualidade dos produtos obtidos.

São elas:

- índice de insolubilidade,

- umectabilidade,

- análise de partículas queimadas.

Índice de insolubilidade

O índice de insolubilidade é fundamentado na capacidade do pó dissolver-se na água. A partir de um volume de resíduos insolúveis obtido após reconstituição e centrifugação do produto lácteo desidratado.

Essa análise pode revelar quando o produto está sendo processado a temperaturas excessivamente altas, o que pode ocasionar a diminuição da solubilidade do produto. Baixos índices de insolubilidade, revelados por esta análise, mostram maior dificuldade para o produto ser reconstituído, o que na mesa do consumidor é um ponto negativo.

Esta é uma análise de baixo custo e que leva em torno de 40 minutos para ser executada e exige do analista especial atenção na pesagem e na reconstituição da amostra. Para sua realização são necessários: balança analítica, banho-maria, mixer e centrífuga.

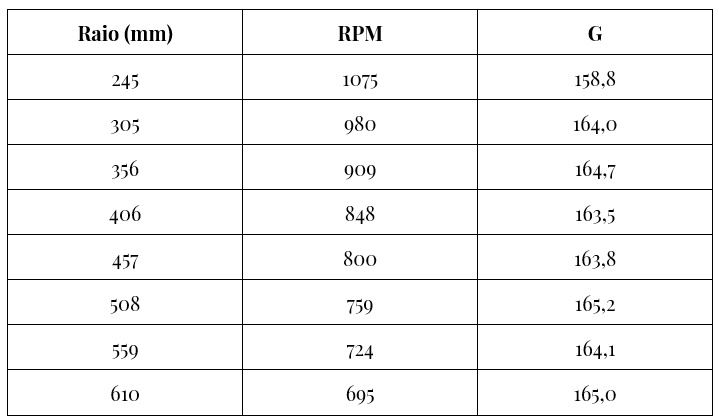

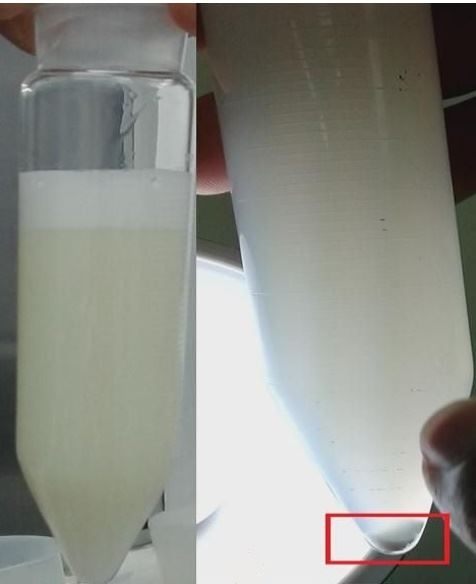

Para a análise pesam-se 13 gramas de amostra de leite em pó integral (ou 10 gramas, no caso de leite em pó desnatado, ou ainda 7 gramas para soro em pó) e dissolve em 100 mL de água. Homogeneizar em mixer por 90 segundos, manter em repouso por 15 minutos e transferir 50 mL para cada um dos dois tubos com escala graduada de leitura e adaptável a centrífuga (recomenda-se fazer a partir desta etapa em duplicata, para otimizar a centrifugação balanceada e para melhor obtenção dos resultados). Em seguida centrifugar por 5 minutos em rotação conforme o quadro abaixo:

Tabela 1. Relação entre raio (mm), RPM e G da centrífuga para análise do índice de insolubilidade. Fonte: Costa Júnior (2020).

Caso nenhuma das medidas acima seja compatível com calcular a rotação da centrífuga (RPM) com base no seu raio (mm) e estimativa de 160G de gravidades de aceleração, por meio da fórmula abaixo:

Descartar o líquido sobrenadante cuidadosamente deixando os sedimentos presentes no fundo do tubo e uma quantidade de líquido (15 mL de produto convencional e 10 mL se instântaneo).

O ideal nesta etapa de descarte, é manter os tubos em pé, ou seja, usar sifão para não descartar parte do sedimento. Em seguida adicionar água destilada a 24 °C até a marca de 30 mL. Dispersar o sedimento com auxílio de uma alça de aço inoxidável. Completar com água destilada a 24 °C até o volume de 50 mL, tampar o tubo, inverter por 5 vezes e centrifugar novamente, pelo mesmo tempo/rotação.

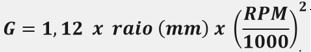

Realizar a leitura do volume de sedimentos na própria escala de leitura do tubo da centrífuga. O resultado dessa análise é expresso em mL de sedimento a 24 °C para produtos processados pelo método spray dryer (esta análise pode ser realizada, alternativamente, a 50 °C em caso de produtos desidratados pelo processo roller, sendo seu resultado expresso em mL de sedimento a 50 °C) (Figura 2).

Imagem 1. Tubo contendo sedimentos da análise do índice de insolubilidade de derivados lácteos desidratados.

Fonte: Autores.

Figura 2. Fluxograma de análise do índice de insolubilidade de derivados lácteos desidratados.

Fonte: Autores.

Partículas queimadas

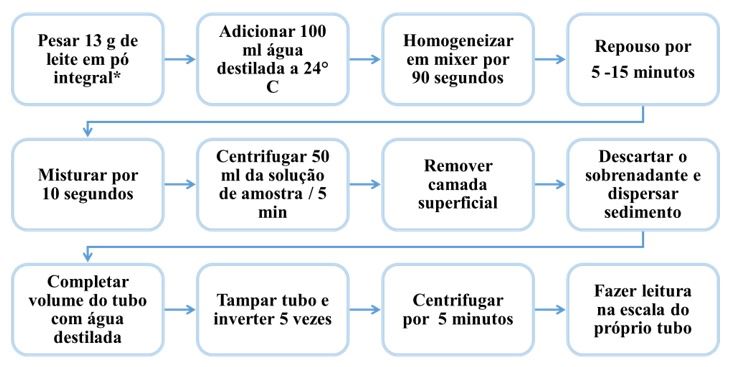

A análise de partículas queimadas (método Water disc) em leites desidratados pelo processo “spray dryer” fundamenta-se na reconstituição da amostra, posterior filtração por discos de algodão e comparação com discos padrões.

A técnica consiste em dissolver 25 gramas do leite em pó em 250 mL de água deionizada em um mixer por 60 segundos e filtrar todo o conteúdo através de um disco padrão de algodão instalado em um equipamento de lactofiltração (por aspiração ou pressão). Em seguida o disco deve ser retirado e secado em estufa a 30 °C a 40°C por breve período de tempo.

Imagem 2. Análise de partículas queimadas.

Fonte: Autores.

Figura 3. Fluxograma de análise de partículas queimadas.

Fonte: Autores.

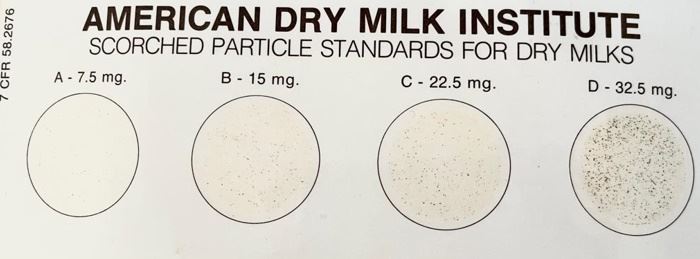

Após secagem completa deve ser realizada a leitura do disco comparando-o com os padrões (American Dairy Products Institute - ADPI), que atualmente substitui a antiga American Dry Milk Institute - ADMI, porém, com os mesmos padrões. (Imagem 1).

Imagem 3. Cartão comparador da American Dairy Products Institute (ADPI) (antiga American Dry Milk Institute - ADMI) contendo quatro padrões de classificação de amostra quanto ao nível de partículas queimadas.

No caso da leitura da cor do disco situar-se entre dois padrões, classificar a amostra de acordo com a letra mais alta. Por exemplo, se o disco exibir mais partículas que o padrão A, porém, menos do que as do padrão B, deverá ser classificado com B.

Para esta análise, a legislação brasileira aceita a interpretação qualitativa, ou seja, somente pela letra do disco, o que torna o padrão mais flexível, e que iremos tratar com mais detalhe adiante.

Umectabilidade

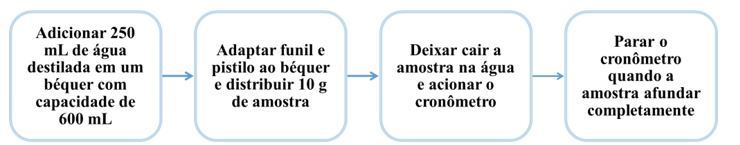

A análise de umectabilidade, também chamada molhabilidade, consiste em colocar uma alíquota da amostra uniformemente espalhada em contato com uma superfície aquosa a 25 °C. Obtém-se o tempo de molhagem quando todas as partículas da amostra tornam-se umedecidas, isto é, tenham submergido.

O método para análise se baseia na contagem do tempo (em segundos) que 10 gramas de amostra leva até completa submersão em 250 mL de água destilada. É importante assegurar-se que o becker, de capacidade 500 mL ou 600 mL, contendo 250 mL de água a 25 °C, esteja seco acima do nível da água e que a amostra caia de uma só vez na água.

Para isso, é utilizado um funil específico, cujas dimensões são descritas a seguir (imagem 2). Ele vem acompanhado de um pistilo, e este conjunto se acopla ao bécker, distribuindo uniformemente a amostra no espaço entre o pistilo e a superfície interna do funil (Imagem 3). Em seguida, preparar o cronômetro, retirar o pistilo e iniciar a contagem do tempo até que toda a amostra tenha submergido na água.

Imagem 4. Esquema de montagem do sistema béquer-funil-pistilo.

Figura 4. Fluxograma da análise de umectabilidade de produtos desidratados.

Parâmetros legislativos

Os aspectos de controle do processo aqui descritos refletem a qualidade e vida útil do produto acabado e têm seus parâmetros determinados pelo MAPA (Tabela 2). Os parâmetros para atendimento à Legislação dos métodos aqui descritos são:

Tabela 2. Requisitos para lácteos desidratados (integral, parcialmente desnatado e desnatado).

Considerações Finais

Um leite em pó de boa qualidade (tanto da matéria-prima de obtenção até o processo tecnológico de produção), apresenta em média, menos de 0,5 mL de partículas insolúveis, disco A ou B (tabela da ADPI) para partículas queimadas, seja por comparação visual, como a legislação brasileira permite atualmente, seja até por quantificação das partículas obtidas em pesagem com balança analítica, o que torna mais rigoroso o padrão, e ainda, se o produto for declaradamente instantâneo, ele afunda em menos de 10 segundos.

Vale ressaltar que à medida que o prazo de validade dos produtos concentrados e desidratados avança, mesmo que a embalagem do produto não tenha sido aberta, os resultados tendem a se aproximar mais do limite aceitável da legislação, por uma série de fatores intrínsecos dos produtos, porém, ainda sim, devem atendê-los.

Autores:

Lorena Evangelista Fernandes (lorenafernandes2@gmail.com) - Bolsista de pesquisa nível II (Mestrado) Instituto de Laticínios Cândido Tostes/EPAMIG

Luiz Carlos Gonçalves Costa Júnior (luizcarlos@epamig.br) - Professor pesquisador do Instituto de Laticínios Cândido Tostes

Tatiane Teixeira Tavares (tatetavares@yahoo.com.br) - Bolsista de pesquisa nível I (Doutorado) Instituto de Laticínios Cândido Tostes/EPAMIG

Referências

Carvalho, A.F.; Martins, E.; Rodrigues, R. C.; Schuck, P.; Perrone, I. T. Tecnologia de lácteos concentrados e desidratados: o estado da arte da microbiologia de processo. Revista de laticínios. 121, 2016.

Costa Júnior, L.C.G. Métodos Físico-químicos para Controle de Qualidade em Leite e Produtos Lácteos (livro eletrônico). 1ª edição - Juiz de Fora , 2020.

Ministério da Agricultura e Pecuária. Portaria MAPA Nº 146, de 07 de março de 1996. Artigos 669. Regulamentos Técnicos de Identidade e Qualidade dos Produtos Lácteos.

Silva, C.A.; Souza, C.C.; Carneiro; J.J.B.A. Castelão R.A. Clusters de perfis socioeconômicos e culturais de consumidores dos produtos lácteos de Campo Grande/MS. Revista Brasileira de Administração Científica. 11, 1, 177-188, 2020.

Toledo, P.H.M.; Pereira, J.P.F.; Perrone, T.; Carvalho, A.F.; Oliveira, L.F.C.; Stephani, R. Caracterização da superfície de partículas de produtos lácteos desidratados. Revista Instituto de Laticínios Cândido Tostes, 75, 1, 10-21, 2020.

FAÇA SEU LOGIN E ACESSE CONTEÚDOS EXCLUSIVOS

FAÇA SEU LOGIN E ACESSE CONTEÚDOS EXCLUSIVOS