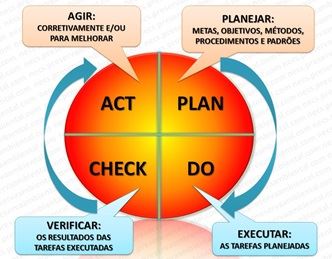

Numa tradução e adaptação à realidade da cadeia produtiva do leite, como o velho PDCA pode contribuir para a GESTÃO INOVADORA DA COLETA DE LEITE?

É muito comum ouvir especialistas da área de gestão, afirmar que o maior problema das empresas não está no planejamento e sim na execução (ou falta de). Tão importante quanto planejar é executar, para que o planejamento saia do papel e produza os efeitos esperados.

No caso dos laticínios e cooperativas, a execução tem um desafio grande a ser superado. Afinal, os veículos de transporte do leite (carreteiros), estão espalhados, cada um cumprindo uma rota, normalmente em locais sem sinal de rede móvel (telefonia celular) e sujeito a várias eventualidades. Já existem soluções em software que permitem, dentre outros:

Planejamento (PLAN)

Cadastrar todos os produtores e classificá-los por categorias. Ainda é possível visualizá-los no mapa, em tempo real. Agrupar os produtores em rotas e criar as regras com as particularidades de cada produtor, a exemplo do histórico das últimas coletas. Em caso de ativos do laticínio ou cooperativa em comodato, estes podem ser visualizados no mapa via web e controlados como ativos da empresa.

Execução (DO)

Toda operação é monitorada remotamente. Ao chegar no ponto de coleta (produtor), com uma leitura de um QR CODE, identifica-se a localização do carreteiro, por meio do GPS. O QR CODE também cumpre o papel de facilitar o trabalho do carreteiro, pois não será necessário digitar os dados do produtor, que serão carregados automaticamente. Restará ao agente de coleta, lançar a quantidade de leite, medida da régua, temperatura, alizarol, compartimento do veículo e código da amostra. Em alguns casos, o sistema exigirá uma foto para evidenciar alguns procedimentos. Tudo fica registrado com data, hora, minuto e segundo, além da latitude/longitude. Caso uma coleta não seja realizada, a equipe de retaguarda no laticínio ou cooperativa, receberá uma notificação. Ao final de cada coleta, imprime-se um recibo numa impressora térmica portátil.

Controle (CHECK)

O sistema permite o cruzamento dos dados, entre o planejado versus executado. Quantidade de coletas por carreteiro (agente de coleta), horário previsto versus realizado, coleta de amostras, detalhamento de tanques comunitários, justificativas de não-coletas, transbordo, dentre outros. Ao final da viagem, além do pró-contra da balança ou medidor de vazão, o sistema gera um relatório consolidado, para cada viagem, com o resumo das coletas realizadas (dentro do planejado), coletas não realizadas (com as justificativas) e coletas fora da programação (socorro). Se preferir, o sistema pode disparar e-mails automáticos com informações relevantes para as diversas áreas (logística, captação, qualidade, laboratório, pagamento do leite, etc).

Ajustar (ACT)

Este sem dúvida é o ponto chave do PDCA, pois garante a melhoria contínua da GESTÃO DOS PROCESSOS INERENTES À COLETA DE LEITE. Toda vez que o gestor “gira o PDCA”, passando por cada uma das etapas acima, certamente identificará pontos de melhoria e ajustes. De sorte que, com o passar do tempo, os processos serão otimizados a ponto de proporcionar um redimensionamento dos recursos alocados na operação.

Quem ganha com isso? Todos os envolvidos no processo. Garantia de qualidade, segurança durante o transporte, inibição de fraude por meio de cercas virtuais e alertas de saída da rota estabelecida.

Em poucas palavras, percebe-se com este breve relato, que não é preciso “reinventar a roda”, basta estabelecer um planejamento cuidadoso e usar as tecnologias disponíveis no mercado. Por fim, não menos importante, capacitar às pessoas (explicar o sentido das coisas) e não apenas treiná-las. Os resultados serão surpreendentes, sem modismo algum, apenas colocando em prática o velho PDCA.

FAÇA SEU LOGIN E ACESSE CONTEÚDOS EXCLUSIVOS

FAÇA SEU LOGIN E ACESSE CONTEÚDOS EXCLUSIVOS