Observação: o Interleite Brasil 2015, a ser realizado em Uberlândia entre 4 e 5 de agosto, terá a presença inédita de um dos maiores especialistas neste tipo de instalação, o Dr. Joe Harner, da Kansas State University. Confira a programação completa e faça sua inscrição com desconto!

Os fatores mais importantes para determinar a escolha do tipo de acomodação para o gado leiteiro são: custo, conforto animal, eficiência de trabalho, durabilidade e retorno favorável do investimento.

Desde que o primeiro “estábulo de ventilação cruzada de baixo perfil” (LPCV, na sigla em inglês) começou a operar na Dakota do Sul, Estados Unidos, no outono de 2005, ao menos seis outros projetos semelhantes já foram implantados no mesmo estado – até 2013 - e dezenas no restante do país. Apesar de estábulos tipo LPCV – ambientes fechados, monitoração permanente ao longo do ano – serem um conceito recente no setor lácteo, sistemas semelhantes têm sido usados há muito tempo na indústria de suínos e aves. Nos Estados Unidos, o número de propriedades leiteiras com mais de 500 animais aumentou, na última década, mais de 21%, passando de 2795 fazendas em 2001 para 3400 em 2010. Esse novo conceito de alojamento se mostra adequado para tais projetos.

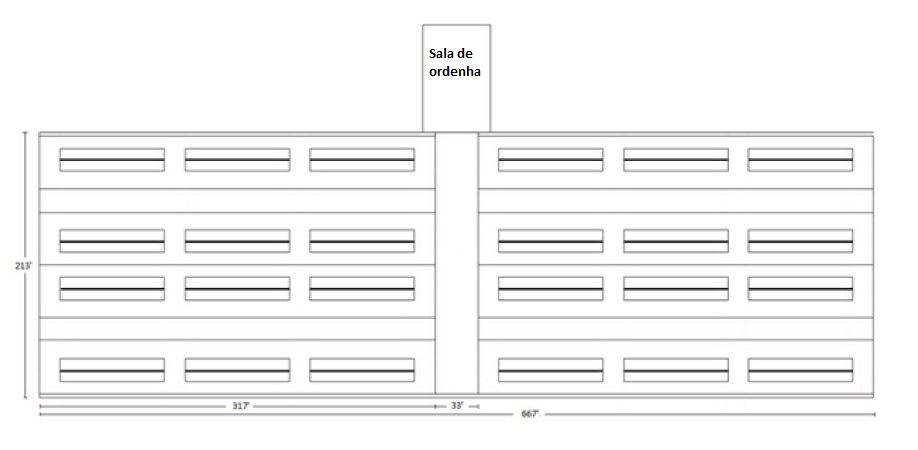

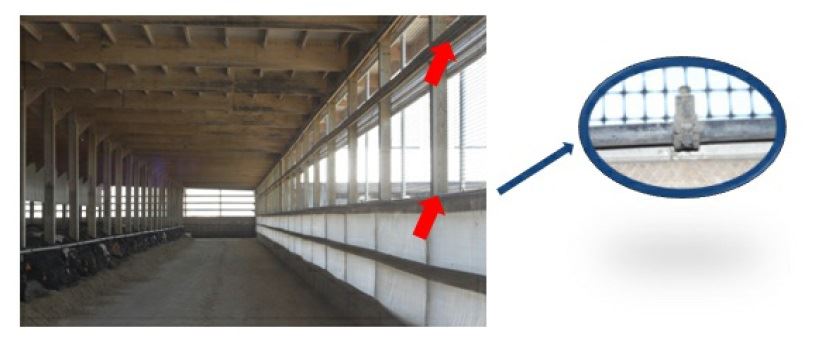

Uma peculiaridade dessa acomodação é que ela funde confinamentos convencionais (4 ou 6 linhas de free-stall) dentro de uma mesma construção, eliminando o espaço necessário para separar cada estábulo. Por exemplo, quando dois free-stalls tradicionais de 4 linhas são unidos, surge um novo sistema de LPVC (Figura 1) de 8 fileiras. O interior da construção é semelhante ao de galpões comuns, a maior diferença é a presença de defletores instalados aproximadamente no meio da distância entre o chão e o teto e estão acoplados às colunas das paredes (Foto 1). A função deles é aumentar a velocidade do ar e redirecionar o vento em direção ao free-stall.

Em uma construção LPCV o declive do telhado é oito vezes menor, se comparada com estábulos convencionais, enquanto a altura das paredes permanece a mesma, mas apresenta menor inclinação no telhado. A altura no centro do galpão é inferior no sistema LPCV; assim, o nome de “baixo perfil” (Low-profile).

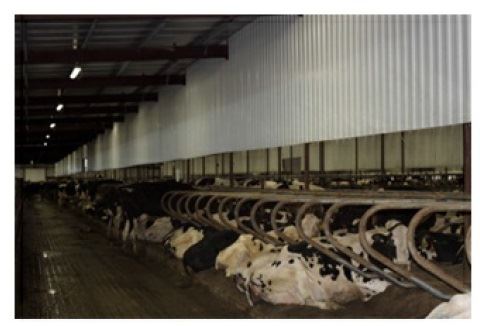

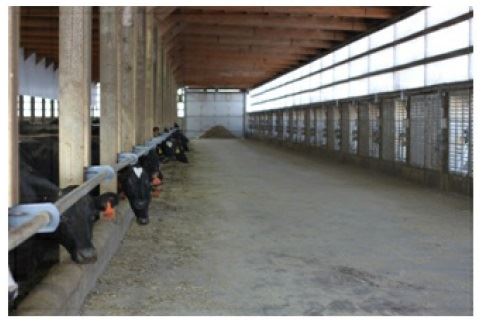

Enquanto que em uma das paredes laterais há ventiladores (Fotos 2 e 3), no lado oposto existe uma entrada de ar (feita de painéis de evaporação em alguns casos; Foto 4); assim, o cruzamento (cross) de ventilação da denominação do sistema. As portas de acesso às ruelas entre as acomodações ficam nas extremidades dianteira e/ou traseira, semelhante, nesse quesito, aos confinamentos convencionais (Foto 5).

Figura 1. Exemplo de um estábulo LPCV de 200 metros de largura, com portões de acesso em todas as ruas e uma pista central conectando o espaço à sala de ordenha.

Foto 1. Defletores de metal localizados entre duas fileiras de free-stall.

Foto 2. Vista interior da parede lateral com ventiladores

Foto 3. Vista exterior da parede lateral com ventiladores

Foto 4. Vista interior da parede lateral com painéis de evaporação.

Foto 5. Vista frontal de um estábulo LPCV de 18 linhas de free-stall

Dimensões

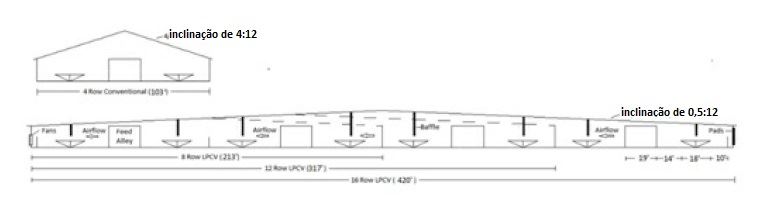

Na parte superior da Figura 2 é possível observar a largura necessária para um estábulo convencional com 4 linhas de free-stall - cerca de 30 metros - em todo o comprimento e via de alimentação na pista central. Ao combinar dois, três ou quatro estábulos desse tipo, uma instalação LPCV seria formada por 8, 12 ou 16 fileiras com extensões de aproximadamente 65, 97 e 128 metros respectivamente – é possível observar o os detalhes da instalação na parte inferior da Figura 2.

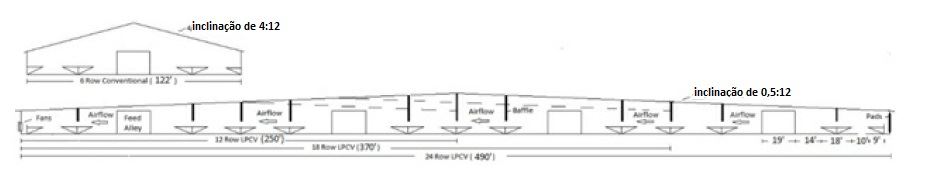

A Figura 3 mostra a secção frontal de uma instalação convencional com 6 fileiras de free-stall (36,58 metros) e de um projeto de estábulo LPCV com 12, 18 e 24 fileiras, obtido da junção de dois, três ou quatro estábulos de 6 fileiras.

Uma acomodação do tipo em questão requer um espaço de pouco menos de um metro de largura - ao longo das paredes laterais, para possibilitar o acesso e a manutenção dos ventiladores e painéis de evaporação.

Os exemplos das Figuras 2 e 3 foram projetados com dimensões idênticas: free-stall com largura de 2,74 metros, as pistas de alimentação com 5,79 de largura e ruelas traseiras de 3 metros. O design e as dimensões descritas nesse artigo são um exemplo de estrutura de LPCV, entretanto, diversas variações são possíveis. Por exemplo, duas fileiras de free-stall poderiam ser separadas e unidas pelas extremidades, formando uma linha contínua. Outra variação seria ter uma pista de alimentação ao longo das paredes laterais e, neste caso, não seria necessário dispor de uma pista de acesso para os ventiladores e os painéis de evaporação (Figuras 2 e 6).

Figura 2. Em cima: Vista frontal de um estábulo convencional com 4 linhas de free-stall. Embaixo: Vista frontal de um estábulo LPCV com 8, 12, ou 24 linhas.

Figura 3. Em cima: Vista frontal de um estábulo convencional com 6 linhas de free-stall. Embaixo: Vista frontal de um estábulo LPCV com 12, 18, ou 24 linhas.

Foto 6. Vista interior da parede lateral com duas fileiras de bicos (setas vermelhas)

A principal desvantagem de um estábulo de 6 fileiras para um de 4, é a redução de aproximadamente 40% do espaço destinado à alimentação. Isso pode resultar na redução da ingestão de alimentos e logo, impactar de forma negativa na produção de leite. Além disso, a área disponível por vaca diminui em proporção similar, o que resulta em uma maior taxa de lotação. Devido ao menor investimento por animal alojado, estábulos com 6 fileiras são mais usados, particularmente em propriedades maiores. Além disso, quando de passa de quatro para seis fileiras há uma redução de 37% da ventilação natural (Chastain, 2006), o que pode se tornar um problema durante períodos mais quentes.

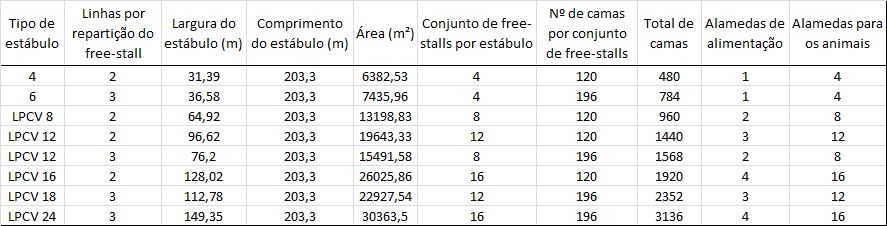

Variações nas dimensões e capacidade de alojamento podem ser observadas na Tabela 1. Em estábulos com comprimento de cerca de 200 metros, o número de fileiras de free-stall passa de 4, em sistemas convencionais, para 24 em sistemas LPCV. A largura das pistas e comprimento dos corredores de free-stall são as mesmas nas Figuras 1, 2 e 3. Devido ao seu comprimento extenso, a estrutura é dividida ao meio por uma rua central de 10 metros, que conecta as divisórias à sala de ordenha e permite o acesso dos equipamentos de limpeza e revestimento das camas. Têm-se, então, conjuntos de 97 metros de comprimento de cada lado da rua central.

Cada conjunto é cruzado por quatro vielas que ligam a pista de alimentação à ruela posterior. Tais vias transversais têm 4,57 metros de comprimento para os bebedouros. As ruas laterais estão situadas paralelas aos ventiladores e painéis de evaporação e tem aproximadamente 1 metro de largura. A largura das fileiras de free-stall é de 1,25 metros - ideal para vacas de 630 a 680 quilos. As divisórias para que os animais se deitem tem 0,8 metros de largura em espaços com 2 fileiras de free-stall e 0,5 metros de largura em espaços com 3 fileiras. O espaço disponível por animal varia de 5,89 m² (2 fileiras) a 3,6 m² (3 fileiras). O número de “camas” em cada conjunto de free-stall é de 120 para grupamentos com 2 fileiras e 196 para 3 fileiras. A capacidade do espaço aumenta para 480 em estábulos convencionais de 4 fileiras de free-stall e 3136 em estábulos LPCV com 24 fileiras (três fileiras por conjunto).

Tabela 1. Dimensões e capacidade de diferentes tipos de acomodação com um comprimento total de 201,17 m. (Clique na imagem para ampliá-la)

Uma das vantagens do sistema LPCV comparado com o sistema convencional é a menor necessidade de espaço. Para facilitar a ventilação natural, estábulos convencionais precisam ser separados de outros edifícios em pelo menos 30 metros - ou 1,5 vezes a largura da instalação (Brouk et al., 2001). A área de superfície necessária para construir um estábulo LPCV com 16 fileiras, como o da Tabela 1 é 26025,86 m². No entanto, a área necessária para construir quatro estábulos convencionais de 4 fileiras cada um é 44120,03 m².

Embora ambos os exemplos têm um total 1920 camas, a área requerida é 72% maior no sistema convencional. A área necessária por vaca vai de 13,56 m² em um estábulo LPCV para quase 23 m² em um estábulo convencional com 25% da quantidade de fileiras. Este é um ponto a ser considerado, devido ao aumento dos preços da terra agrícola nos últimos anos. Além disso, espaços menores reduzem a distância que as vacas precisam percorrer para chegar à sala de ordenha. Vacas que andam menos tem mais tempo para outras atividades, como comer ou descansar. Estes benefícios aumentam conforme a frequência de ordenha é aumentada.

Existem várias opções quanto ao número de portas necessárias para facilitar o acesso de equipamento e maquinário. Uma delas é de colocar uma porta em cada rua (Figura 5). A outra opção é colocar portas exclusivamente nas pistas de alimentação (Figura 7) e acessar outros espaços pelas ruelas que cruzam o estábulo. A largura desta pista depende do espaço de manobra desejado para cada tipo de máquina. Nesse projeto, o número de portas em um estábulo LPCV de 24 fileiras pode ser reduzido de 20 para 4.

Foto 7. Vista frontal de um estábulo LPCV de 24 linhas

Ventilação

O sistema de ventilação é composto por ventiladores, deflectores e entradas de ar. Em contraste com os sistemas convencionais em que a ventilação mecânica é utilizada exclusivamente durante as estações mais quentes, em sistemas LPCV, a ventilação precisa trabalhar o dia todo, todos os dias, durante todo o ano. Portanto, geradores de emergência e sistemas de alarme são adições necessárias.

Os ventiladores renovam o ar no interior dos estábulos usando ar exterior, reduzindo a concentração interna de gases e calor. Uma das vantagens de estábulos LPCV é a possibilidade de manter a circulação do ar constante. O desempenho dos ventiladores depende do seu diâmetro, número de pás, velocidade operacional e potência do motor. As dimensões de ventilador sugeridas são entre 4 e 6 pés de diâmetro. Eles são colocados na parede oposta aos painéis de evaporação, que fazem o papel de entradas de ar ao longo da parede lateral.

Uma vantagem da LPCV é que o fluxo de ar cruza do estábulo, passando pelo free-stall, e pode, assim, fluir entre as vacas que estão deitadas. Não é necessário ou desejável que todos os ventiladores estejam ativos nos meses mais frios, mas é importante que pelo menos alguns funcionem, para reduzir a concentração de gases no interior da construção. Algumas fazendas manejam o seu sistema de ventilação de acordo com a concentração de amônia no local. Em temperatura ambiente mais baixa, a abertura da entrada de ar pode ser reduzida. Em países de clima temperado, por exemplo, isso evita o congelamento do estrume.

Os defletores são colocados longitudinalmente nas colunas (Fotos 1 e 7). A sua função é aumentar a velocidade do ar na área de free-stall de 0,91 a 1,34 m/s para 2,68 a 3,57 m/s (Harner e Smith, 2008). Além disso, eles redirecionam o ar para a área dos free-stalls. A parte inferior dos defletores está localizada a pelo menos 1,80 metros do chão, portanto eles não interferem no movimento dos animais.

As entradas de ar podem ser constituídas por painéis de evaporação. Estes painéis são feitos de fibras celulósicas com canais que permitem que o ar seja umidificado medida que passa pelas aberturas, nas quais a água circula - e seu excesso é reaproveitado circulando no sistema. A temperatura do ar diminui à medida que a umidade aumenta, o que resulta em menor temperatura do ar quando o ar está 100% saturado com água. Esta não é a situação normal, já que a máxima eficiência de saturação na maioria dos painéis é de 85%. Por outro lado, a elevada umidade relativa não é recomendada na busca da otimização do conforto dos animais.

A eficiência de saturação dos painéis depende da velocidade na qual o ar passa por eles. Em velocidades mais baixas, o ar tem mais tempo para incorporar umidade e assim a eficiência aumenta. Para obter eficiências de saturação de 70% e 80%, velocidade do ar de 2 e 1 m/s são necessárias. Quanto à relação qualidade/preço, painéis de 6 polegadas de espessura são utilizados mais frequentemente para as acomodações de gado.

A água é adicionada aos painéis de evaporação apenas durante os meses mais quentes, quando é desejado arrefecimento dos animais.

Algumas propriedades optaram por substituir os painéis de evaporação com sistemas de pulverização de água de alta pressão. Estes são colocados na parede lateral, onde estão localizadas as entradas de ar e usa de aspersão para distribuir a água. São necessárias várias fileiras de bicos para assegurar saturação homogênea do ar (Figura 6). A vantagem deste sistema é que ele permite um maior acesso de luz natural no interior do estábulo. Para um melhor desempenho, os dois sistemas de arrefecimento precisam de manutenção periódica e água com baixo conteúdo mineral.

Outras Considerações

Uma consideração importante quanto a estábulos LPCV é o sistema de iluminação artificial: deve ser adequado, pois a estrutura é completamente fechada. A recomendação para vacas leiteiras é de 16 a 18 horas de luz contínua por dia, seguido de 6 a 8 horas de escuridão (Dahl, 2001). No entanto, as vacas secas expostas a 8 horas de luz e 16 horas de escuro produziram 3,18 quilos/dia a mais de leite na lactação seguinte (Miller et al., 2000). É necessário que as paredes e o teto estejam bem isolados, para minimizar os problemas de condensação no inverno e de transmissão de calor por radiação no verão. Materiais de isolamento, tais como spray de poliuretano, fibra de vidro, painéis rígidos e outros são comumente usados. Para evitar a acumulação de humidade entre o isolamento e o telhado, selar as junções é muito importante. Uma observação adicional é que estes materiais de isolamento tem alta capacidade de combustão.

Lobeck et al. (2012) mediu concentrações de amônia aérea e sulfeto de hidrogênio em instalações LPCV, estábulos naturalmente ventilados (NV) e Compost Barn (CB). As concentrações de amônia (ppm, média dos míminos quadrados ± erro padrão) foram de 3,9 ± 0,35 para CB, 5,2 ± 0,35 por LPCV, e 3,3 ± 0,35 para NV. Os estábulos LPCV tiveram maiores concentrações do que CB e NV (P = 0,049 e P = 0,005, respectivamente), enquanto CB e NV apresentaram valores semelhantes. No verão foi registrada a maior concentração de amoníaco em todos os três sistemas de alojamento (P <0,001).

Uma análise separada foi realizada para determinar se existiam diferenças entre as concentrações de amônia nas entradas e saídas de ar em sistema LPCV. As concentrações foram menores no lado de entrada de ar em relação ao lado onde estavam localizadas as saídas (4,0 ± 0,27 vs. 6,2 ± 0,27, respectivamente; P <0,001). Mesmo tendo sido observado um aumento na concentração de amônia, este não deve apresentar consequências biológicas, já que, de acordo com o Instituto Nacional para Saúde e Segurança de Ocupação (NIOSH), a exposição à amônia não deve exceder 25 ppm.

As concentrações de sulfeto de hidrogênio (ppb, Média dos Mínimos Quadrados e Intervalo de Confiança de 95%) foram de 13, 9-19 para CB; 32, 22-45 para CV; e 17, 12-24 para estábulos NV. Estábulos LPCV tinham concentrações mais elevadas do que CB e NV (P <0,006 e P = 0,044, respectivamente), enquanto CB e NV tiveram novamente valores semelhantes. As concentrações de sulfeto de hidrogênio (ppb, Média dos Mínimos Quadrados e Intervalo de Confiança de 95%) próximas às entradas de ar de instalações LPCV foram menores em relação às saídas de ar (19, 11-34 vs. 41, 24-71; P <0,001). Conforme o ar se movia pelo estábulo, ele trazia o sulfeto de hidrogênio lançado a partir da degradação do estrume. O limite recomendado de exposição ao sulfeto de hidrogênio pelo NIOSH é de 10 ppm.

Além disso, pode haver considerações sobre o bem-estar animal que favorecem o uso de sistemas LPCV. Foram avaliados diferentes tipos de habitação (seis estábulos LPCV, seis estábulos Compost Barn e seis estábulos free-stall convencionais) em um estudo realizado em 18 propriedades leiteiras comerciais em Minnesota e Dakota do Sul (Lobeck et al., 2011). Houve uma tendência de um maior conforto animal (índice de conforto = número de vacas deitadas em suas acomodações, dividido pelo número de animais nas acomodações; 85,9% vs. 81,4%) e interação ambiental (índice de interação com o estábulo = relação entre número de vacas deitadas pelo número de animais confinados que não estivessem se alimentando; 76,8% vs. 71,5%) na comparação de LPCV com estábulos convencionais, respectivamente.

Gado leiteiro alojado em sistema Compost Barn apresentaram menos problemas de casco comparado ao gado alojado em sistemas free-stall. No entanto, não houve diferenças na condição corporal, taxas de respiração, prevalência de mastite, abate, ou mortalidade entre os tipos de habitação.

Principais vantagens e desvantagens dos sistemas LPCV

Vantagens:

- Controle do ambiente durante todo o ano;

- Produzir fluxo de ar que percorre por entre os animais deitados no free-stall;

- Reduzir a distância entre a área de descanso e a sala de ordenha, permitindo que as vacas passem mais tempo comendo e descansando, além de reduzir do desgaste do casco;

- Permitir maior controle de insetos e aves;

- Capacidade de melhorar o bem-estar animal

Desvantagens:

- Maiores custos com energia e manutenção, devido ao funcionamento contínuo da ventilação;

- Melhor adequado para grandes propriedades - o mínimo sugerido é de 400 vacas;

- Incompatibilidade com invernos com temperaturas abaixo de zero, porque mesmo o número mínimo de ventiladores ativos pode levar ao congelamento de estrume;

- Em climas com elevada umidade relativa, o sistema de arrefecimento por evaporação é menos eficiente em evitar o estresse térmico.

O artigo foi publicado originalmente em inglês e traduzido pela Equipe MilkPoint.

Os autores são Fernando Díaz-Royón e Álvaro D. García da South Dakota State University e Marcia I. Endres da University of Minnesota.

Você pode acessar a versão em inglês aqui

Dados inválidos!

Verifique suas credenciais e tente novamente: atente-se aos caracteres em

maiúsculo e minúsculo.

FAÇA SEU LOGIN E ACESSE CONTEÚDOS EXCLUSIVOS

FAÇA SEU LOGIN E ACESSE CONTEÚDOS EXCLUSIVOS

Acesso a matérias, novidades por newsletter, interação com as notícias e muito mais.

ENTRAR SOU UM NOVO USUÁRIO